Die DENER Group ist ein globaler Anbieter von hochwertigen Lösungen für die Blechbearbeitung.

Die DENER Group ist ein globaler Anbieter von hochwertigen Lösungen für die Blechbearbeitung.

Der Fokus liegt auf der Automatisierung des gesamten Material- und Datenflusses der Prozesskette Schneiden und Biegen. Das Firmengelände erstreckt sich auf über 1 Mio. m2 Fläche, wovon über 160.000 m2 auf geschlossene Fabrik- und Produktionsflächen entfallen.

Die DENER Group ist in mehr als 60 Ländern aktiv mit Vertriebs- und Serviceniederlassungen und hat Vertretungen in zahlreichen weiteren Ländern.

Seit Mai 2018 besteht die deutsche Niederlassung DENER GmbH im schwäbischen Möglingen bei Ludwigsburg. Von hier aus wird eine schnelle, direkte und bessere Betreuung der Kunden im Bereich Vertrieb, Service, Wartung und Reparaturen organisiert in Zusammenarbeit mit regional über ganz Deutschland verteilten Partnern.

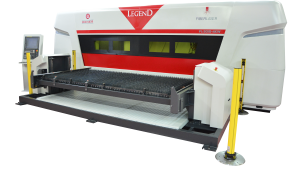

Das Portfolio der Dener GmbH umfasst Laserschneidanlagen, hydraulische Abkantpressen, elektrische Abkantpressen, hybride Abkantpressen, CNC-Tafelscheren, Plasmaschneideanlagen und die dazugehörigen Automatisierungs- und Softwarelösungen.

- Kraftvoll durch Dick und Dünn mit neuartigem Resonator

- Starre und langlebige Rahmenkonstruktion

- Reduzierte Betriebskosten durch höheren Wirkungsgrad

- Erstklassige Schnittqualität bei dünnen bis mitteldicken Blechen

- Komponenten weltweit namhafter Hersteller

- Automatisierungslösungen

- Modernes und kompaktes Design

- 100% elektrisch, 0% Hydrauliköl

- Bis zu 50% weniger Energieverbrauch im Vergleich zu herkömmlichen hydraulischen Abkantpressen

- Hohe Effizienz und Genauigkeit

- Hohe Biegegeschwindigkeit und deutlich leiser

- Gesamte Länge zwischen dem Rahmen nutzbar

- Geringere Wartungskosten

- Umweltfreundlich

- Bedienerfreundliches Steuerpanel

- Automatische Berechnung der Biegeschritte direkt aus STEP- oder DXF-Dateien

- Bis zu 35% schneller als hydraulische Abkantpressen

Als erster Hersteller von Servo-Elektrischen Abkantpressen mit verschiedenen Modellen und Tonnagen in der Türkei ist Dener Makina auch hier Vorreiter dieser Technologie bei seinen Kunden.

- Hohe Geschwindigkeiten mit Kugelumlaufspindel

- 100 % Elektrisch , 0 % Hydrauliköl

- Bis zu 40% weniger Energieverbrauch im Vergleich zu herkömmlichen hydraulischen Abkantpressen

- Hohe Effizienz und Genauigkeit

- Hohe Biegegeschwindigkeit und deutlich leiser

- Geringere Wartungskosten

- Umweltfreundlich

- Bedienerfreundliches Steuerpanel

- Automatische Berechnung der Biegeschritte direkt aus STEP- oder DXF-Dateien

- Bis zu 35% schneller als hydraulische Abkantpressen

Abkantpressen mit Kugelumlaufspindeln enthalten kein Hydrauliksystem und sind durch Ihre Flexibilität und Zuverlässigkeit sehr fortschrittlich. Höhere Geschwindigkeit und Genauigkeit dieser neuen Generation von Maschinen bietet Ihnen bessere Effizienz, ergonomische Eigenschaften und umweltfreundlichere Produktionstechnologie.

Als erster Hersteller von Kugelumlaufspindel-Abkantpressen mit verschiedenen Modellen und Tonnagen in der Türkei ist Dener Makina auch hier Vorreiter dieser Technologie.

- Präzise Biegeergebnisse von hoher Qualität

- Stabiler und spannungsfreier Maschinenrahmen

- Höhere(r) Ausladung, Hub und Einbauhöhe

- Mit einem überarbeiteten Hydrauliksystem jetzt noch leiser, schneller und stärker

- Minimale Rüstzeiten

- Geringe Biege-Stückkosten

- Hydraulische und elektrische Komponenten von weltweit namhaften Herstellern

- Einfache Wartung und Service

Nach Bedarf können Sie diese Werkzeuge anzeigen lassen und in Ihr Biegeprogramm integrieren. Zusätzlich können Biegeprogramme mit Hilfe der 2D-Offline-Programmierung an einem Office-PC erstellt und mittels LAN oder USB auf die Steuerung übertragen werden. Somit kann die Puma XL sowohl in moderne Fertigungsprozesse eingegliedert als auch ganz herkömmlich bedient werden.

- Schnelle und präzise Schnitte

- Stabile, langlebige Rahmenkonstruktion

- Automatische Schnittspalteinstellung

- Einfache Bedienung

- Geringe Wartungskosten

- Hoher Sicherheitsstandard

- Verwendung von Komponenten namhafter Hersteller

- Geringe Stückkosten

hocheffektive Produktionsmaschinen. Scheren für Blechdicken von 6 bis 20 mm und

Schneidlängen von 3 bis 6 m Länge gehören zu unserem Standardportfolio. Selbstverständlich

sind auf Kundenwunsch auch höher Blechdicken und Schneidlängen möglich.

Ihre lange Lebensdauer verdanken Dener Tafelscheren ihrer besonders robusten Konstruktion

mit vollverschweißtem Rahmen. Der gesamte Maschinenkörper, der Schnittbalken sowie der

Hinteranschlag sind unempfindlich Verwindungen und Deformation und ermöglichen somit

höchste Schnittqualität.

Durch Engabe der Blechstärke und Materialart errechnet sich die CNC Steuerung

vollautomatisch den erforderlichen Schnittwinkel und Schnittspalt.

- Hochwertige schnelle Schnitte

- Langlebiger, solider Maschinenrahmen

- Manuelle Schnittspalteinstellung

- Hohe Genauigkeit und einfache Bedienung

- Geringe Wartungskosten

- Umfangreiche Sicherheitsausstattung

- Komponenten bewährter Hersteller

Leicht zu bedienen, präzise und langlebig dank vollverschweißtem Rahmen: diese Eigenschaften

machen die Dener Schwingschnittschere zu einer verlässlichen Produktionsmaschine, der

tausende Kunden weltweit vertrauen.

Scheren für Blechdicken von 6 bis 20 mm und Schneidlängen von 3 bis 6 m Länge gehören zu

unserem Standardportfolio. Selbstverständlich sind auf Kundenwunsch auch höher Blechdicken

und Schneidlängen möglich.

Zur Ausstattung gehören unter anderem die NC Ansteuerung des motorischen Hinteranschlags

mit Kugelumlaufspindel (1000 mm), manuelle Schnittspaltverstellung, Schnittlängeneinstellung,

Frontschutzgitter, Blechauflagearme sowie Arbeitstisch mit Kugelrollen.

Die Bedienung erfolgt über die HT071, welche eine sehr kompakte und einfach zu programmierende Einachsen-Steuerung

für Schwingschnittscheren ist. Sie steuert den Hinteranschlag, welcher in zwei

Geschwindigkeiten gefahren werden kann und verfügt über 99 Programmplätze mit jeweils

20 Arbeitsschritten. Da die letzte Position der Achsen gespeichert wird, ist eine Referanzfahrt

vor Arbeitsbeginn nicht notwendig.

- Schneiden mit hoher Genauigkeit

- Geringer Energiebedarf

- Stabile Rahmenkonstruktion

- Langlebig

- Technologisch hochwertige Komponenten

Die Plasmaschneidanlage ist ein portalgeführtes Schneidsystem mit Hypertherm Komponenten für Software und Plasmatechnologie. Das Schneidportal der Plasmaschneidanlage wird beidseitig über Linearmotoren auf Zahnstangen angetrieben. Die Höhenkontrolle kombiniert mit dem Hypertherm Plasmaschneidkopf gewährleistet perfekte Schnittqualitäten sowohl bei dünnen als auch bei starken Blechen.

Dass alle Variablen bedienerseitig richtig eingestellt werden stellt die patentierte True Hole®-Technologie mit Prozesskontrolle sicher. Die Möglichkeit, im Teileprogramm benutzerdefinierte Schneidtabellen zu erstellen und zu steuern, sowie den CutPro®-Assistenten zu Verfügung zu stellen, besteht. Das Laden von Teileprogrammen und das Aktualisieren der Software werden durch LAN/WLAN-Netzwerk- und USB-Anschlüsse ermöglicht.